ДОКЛАДЫ

АКАДЕМИИ НАУК СССР

1991

ТОМ 318 № 2

ОТДЕЛЬНЫЙ ОТТИСК

© А.С.ШТЕЙНБЕРГ, В.А.ЩЕРБАКОВ, В.В.МАРТЫНОВ, М.З.МУХОЯН, А.Г.МЕРЖАНОВ

САМОРАСПРОСТРАНЯЮЩИЙСЯ ВЫСОКОТЕМПЕРАТУРНЫЙ СИНТЕЗ

ВЫСОКОПОРИСТЫХ МАТЕРИАЛОВ В НЕВЕСОМОСТИ

(Представлено академиком В.С. Шпаком 11 XII 1990)

Освоение космического пространства связано с созданием на орбите крупно-габаритных сооружений. По ряду причин, как экономических, так и технических, целесообразно отдельные материалы и элементы конструкций получать непосредственно в космосе. К ним можно отнести пористые теплоизоляционные материалы, занимающие большой объем. Однако проведение технологических операций на борту космического корабля ограничено отсутствием мощных источников электрической энергии [1].

Перспективным методом получения материалов и изделий в космосе является самораспространяющийся высокотемпературный синтез (СВС) [2, 3], относящийся к классу экстремальных химико-технологических процессов.

В общем виде СВС осуществляют следующим образом. Из смеси порошков металлов и неметаллов прессуют исходную заготовку. Кратковременным тепловым импульсом локально инициируют реакцию синтеза целевого продукта. Взаимодействие реагентов протекает преимущественно в конденсированной фазе в тонком слое, разделяющем исходную смесь и конечный продукт. После инициирования зона реакции самопроизвольно распространяется по образцу в режиме горения.

Важным аргументом для использования СВС в космосе является осуществление процесса в вакууме и невесомости при отсутствии внешнего источника энергии.

В большинстве случаев СВС-продукт представляет собой пористый материал, синтезированный на основе тугоплавких соединений. По данным работы [4] высокопористые материалы на основе карбидов переходных металлов являются хорошими теплоизоляторами для защиты поверхности космических кораблей.

Данная работа посвящена изучению закономерностей и механизма получения высокопористых материалов методом СВС в невесомости. Эксперименты проводили как на Земле, так и в условиях невесомости. В последнем случае опыты проводили на самолете-лаборатории ИЛ-76К в Центре подготовки космонавтов им. Ю.А. Гагарина (первые эксперименты по СВС пеноматериалов в невесомости проведены 16 I 1990 г). Невесомость обеспечивалась в течение 30 с.

Опыты проводили следующим образом. Из тщательно приготовленной смеси порошков, содержащей титан, сажу и газифицирующуюся добавку, прессовали цилиндрические образцы высотой 20 мм и диаметром 10-50 мм. Их устанавливали в кварцевые трубки длиной 500 мм, внутренний диаметр которых на 1-2 мм превышал диаметр соответствующих образцов. Затем сборку помещали в герметичный сосуд, снабженный электровводами и прозрачными окнами для визуального наблюдения за процессом распространения фронта горения. Перед воспламенением образца в сосуде устанавливалось начальное давление 10-2 атм. Инициирование реакции СВС осуществляли на одном из торцов образца с помощью раскаленной электрическим током вольфрамовой спирали. С противоположного торца обеспечивалось беспрепятственное движение образца в ходе горения. В опытах регистрировались: скорость горения, удлинение и пористость сгоревшего образца.

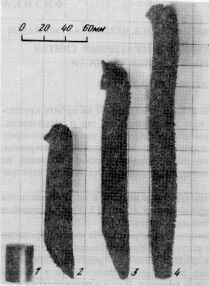

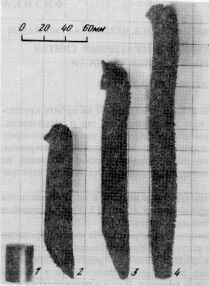

| Рис. 1. Фотографии образцов: 1 - исходный; 2 - сгоревший на Земле, расположенный вертикально; 3 - сгоревший на Земле, расположенный горизонтально; 4 - сгоревший в невесомости. |

| Рис. 2. Зависимость степени удлинения образца (1) и скорости горения (2) от отношения титана и сажи. |

|

На рис. 1 представлена фотография образцов, полученных при горении в поле тяжести Земли и в условиях невесомости. Видно, что в процессе горения диаметр образца практически не изменяется, а длина увеличивается в несколько раз. Сгоревший образец имеет вид вытянутой "гармошки", состоящей из сложенных в стопку пластин. Макропоры приобретают дискообразную форму.

Большая часть сгоревшего образца сохраняет цилиндрическую форму. Небольшое изменение формы наблюдается на торцах образца. Часть образца, на поверхности которой инициировалась реакция горения, приобретает форму конуса или косого сечения цилиндра. На противоположной части образца появляется характерный изгиб. Изменения формы образца не носят случайный характер, а обусловлены следующими причинами. В первом случае нарушение формы связано с тем, что инициирование реакции горения происходит локально в очаге, размер которого существенно меньше диаметра образца. Поэтому конусообразная форма образуется в результате выхода фронта горения на все сечение образца. Во втором случае искривление образца в момент горения противоположного торца связано с неперпендикулярностью фронта горения относительно оси образца.

На основании полученных результатов можно представить следующий механизм увеличения длины образца. В волне горения можно выделить два основных процесса, непосредственно связанных с увеличением объема образца. Первый - плавление одного из реагентов и его капиллярное растекание по частицам остальных компонентов. При этом происходит резкое увеличение пластичности материала в зоне реагирования. Это условие является весьма важным, так как исходные компоненты и конечный продукт являются твердофазными.

Вторым важным процессом является разложение газифицирующейся добавки. Повышение давления газа в порах образца приводит к увеличению их объема и, соответственно, к увеличению объема всего образца.

В первом приближении степень удлинения Dl/l сгоревшего образца можно представить в виде

| (1) |  | , |

где Pr - давление газа в порах образца; Р - давление газа в окружающей cреде; h - вязкость материала; DХ - размер зоны реагирования; u - скорость горения.

С позиций структурной макрокинетики удлинение образца пропорционально отношению характерных времен горения (tr = DХ/u) и деформации образца (tд = h/DР).

Характерные времена tr и tд в значительной степени зависят от состава реакционной смеси (в рассматриваемом случае в первую очередь от соотношения титана и углерода), так как именно составом смеси определяются скорость горения, размер зоны реакции и вязкость реагирующей высоконаполненной суспензии, состоящей из частиц углерода, пропитанных расплавленным титаном. На рис. 2 показана зависимость удлинения образца от содержания углерода в исходной смеси. Видно, что с его уменьшением от 1,0 до 0,6 моля длина образца в процессе горения увеличивается в 6 раз, достигая максимального значения. Увеличение объема образца в этих условиях, по-видимому, определяется следующими факторами. Во-первых, увеличивается время существования жидкого титана, связанное с уменьшением скорости горения (см. рис. 2, кривая 2). Во-вторых, уменьшается характерное время деформации, обусловленное снижением вязкости суспензии из-за увеличения содержания в ней жидкого титана.

Дальнейшее уменьшение содержания углерода (вплоть до величины С = 0,4 моля, соответствующей пределу горения) приводит к уменьшению эффекта удлинения. Возможно, это связано с уменьшением температуры горения, сокращением продолжительности жидкофазной стадии, неполнотой разложения газифицирующейся добавки и др. Одной из причин уменьшения удлинения образца может быть нарушение синхронизации во времени процессов плавления титана и разложения газифицирующейся добавки [5].

Как видно из формулы (1), удлинение образца зависит от давления газа Рr в порах образца. Давлением газа можно управлять, изменяя содержание газифицирующейся добавки в исходной смеси. С увеличением содержания газифицирующейся добавки эффект удлинения образца возрастает. Это явление имеет предел: введение слишком большого ("критического") количества порообразующей добавки приводит к нарушению сплошности образца и затуханию волны горения.

Наблюдаемое уменьшение скорости горения связано со снижением объемной мощности тепловыделения (из-за увеличения пористости материала в реакционной зоне волны горения), а обрыв горения, возможно, обусловлен отмеченными выше нарушениями сплошности.

На величину давления газа в порах должен оказывать существенное влияние диаметр образца, определяющий длину пути фильтрации газа. Естественно предположить, что с ростом диаметра образца должна расти степень его удлинения в процессе горения. Как видно на рис. 3, такая зависимость действительно реализуется для горения в невесомости (кривая 3), а также для горения горизонтально расположенных образцов на Земле (кривая 2). Напротив, указанная зависимость для вертикально расположенных образцов имеет четко выраженный экстремальный характер: при d >10мм наблюдается снижение степени удлинения (кривая 1).

Качественное объяснение наблюдаемым различиям в кривых при больших диаметрах (d >10 мм) может быть дано с привлечением наряду с рассмотренными выше двумя характерными временами горения tr и деформирования tд третьего масштаба - времени остывания образца tохл. Для рассматриваемых условий величина tохл определяет степень опадания образовавшейся керамической пены. Чем продолжительнее стадия остывания вертикального образца, горящего в условиях земного притяжения, тем меньше будет кратность полученной застывшей пены. Наличие экстремума обусловлено тем, что при d < 10 мм время остывания достаточно мало, чтобы эффект опадения пены мог сколько-нибудь заметно проявиться. Увеличение диаметра образца способствует усилению порообразования, причем вспененный материал "замерзает" практически мгновенно. Близость точек для d = 10 мм на всех кривых является косвенным подтверждением этой гипотезы. Наклон кривых 2 и 3 в диапазоне 10 < d < 20 мм свидетельствует о том, что и при d < 10 мм все три кривые, по-видимому, должны быть близки.

С дальнейшим ростом диаметра (d > 10 мм) порообразование продолжает нарастать (прямое подтверждение этого может быть получено с использованием киносъемки), однако длительность остывания становится столь большой, что постпроцесс - опадание пены - начинает доминировать над пенообразованием. В результате степень удлинения уменьшается.

Влияние силы тяжести уменьшается при горении горизонтально расположенного образца (см. рис. 3, кривая 2). В этом случае степень удлинения выше по сравнению с горением вертикально расположенного образца, что обусловлено отсутствием осевой деформации образца под действием сил тяжести. Однако полностью освободиться от влияния силы тяжести на расширение образца не удается, так как его движению в ходе горения препятствует сила трения о стенки кварцевой трубки. Необходимо отметить отсутствие заметной радиальной деформации горизонтально расположенного образца, что связано с дискообразной формой макропор. Очевидно, что такую "гармошку" легко сдеформировать вдоль оси, перпендикулярной плоскости пластин, и весьма затруднительно в направлении, параллельном плоскости пластин.

Наибольшее увеличение длины сгоревшего образца наблюдается при горении в условиях невесомости. В этом случае отсутствуют силы тяжести и трения. Влияние гравитации на степень увеличения объема образца в ходе горения подтверждается наличием распределения пористости по длине образца, сгоревшего в вертикальном положении (рис. 4, кривая 1). Наибольшая пористость достигается при горении верхней части образца, т.е. в условиях, когда сила тяжести, действующая на вещество в волне горения, минимальна.

Рис. 3. Зависимость степени удлинения образца в процессе горения от диаметра исходного образца при горении: 1 - вертикально расположенный на Земле; 2 - горизонтально расположенный на Земле; 3 - в невесомости.

Рис. 4. Распределение пористости по длине образца после горения: 1 - вертикально расположенный на Земле; 2 - горизонтально расположенный на Земле; 3 - в невесомости.

Распределение пористости в образце, горение которого проходило в невесомости или в горизонтальном положении на Земле, практически отсутствует.

Для опытов, выполненных в невесомости, проведен оценочный расчет зависимости длины сгоревшего образца от диаметра. Для этого воспользуемся зависимостью величины газового зазора в линейном пиролизе от диаметра образца [6]:

| (2) |  | , |

где n - кинематическая вязкость газа; r - плотность образца; R - радиус образца; u - скорость горения; W - сила инерции; Z - величина зазора.

Для квазистационарного режима горения в невесомости сила инерции W ~ R2, откуда Z ~ R2/3. Если геометрический размер макропор соответствует величине газового зазора, отношение объема пор в образце к объему твердой фазы будет пропорционально

Vпор /Vтв.ф ~ R2/3.

Отсюда следует, что увеличение диаметра от 10 до 25 мм должно сопровождаться увеличением отношения объема пор к объему твердой фазы в 1,83 раза, что близко к экспериментальной величине 1,9.

В заключение авторы выражают благодарность В.А. Реню, М.В. Новикову, Н.В. Анкиновичу за проведение опытов в невесомости, а В.М. Медову, Б.А. Резчикову и И.В. Малгову - за помощь в осуществлении экспериментов.

Институт структурной макрокинетики

Академии наук СССР

Черноголовка Московской обл. | Поступило

19 II 1991 |

ЛИТЕРАТУРА

1. Гришин С.Д., Лесков Л.В. Индустриализация космоса. М.: Наука, 1987. 2. Меrzhanov A.G.- Ргос. Аmer. Сеram. Sос. San Francisco, Осtober, 1988. З. Блошенко В.Н., Бокий В.А., Боровинская И.П., Мержанов А.Г. - ФГВ, 1984, № 6, с. 90-94. 4. Карlап R.В., Тиffias R.Н. -J. Res. and Develop., 1989, February, р. 118-120. 5. Щербаков В.А., Сычев А.Е., Штейнберг А.С. - ФГВ, 1986, № 4, с. 55-61. 6. Штейнберг А.С. В кн.: Тепломассообмен в процессах горения. Черноголовка, 1979, с. 138-148.